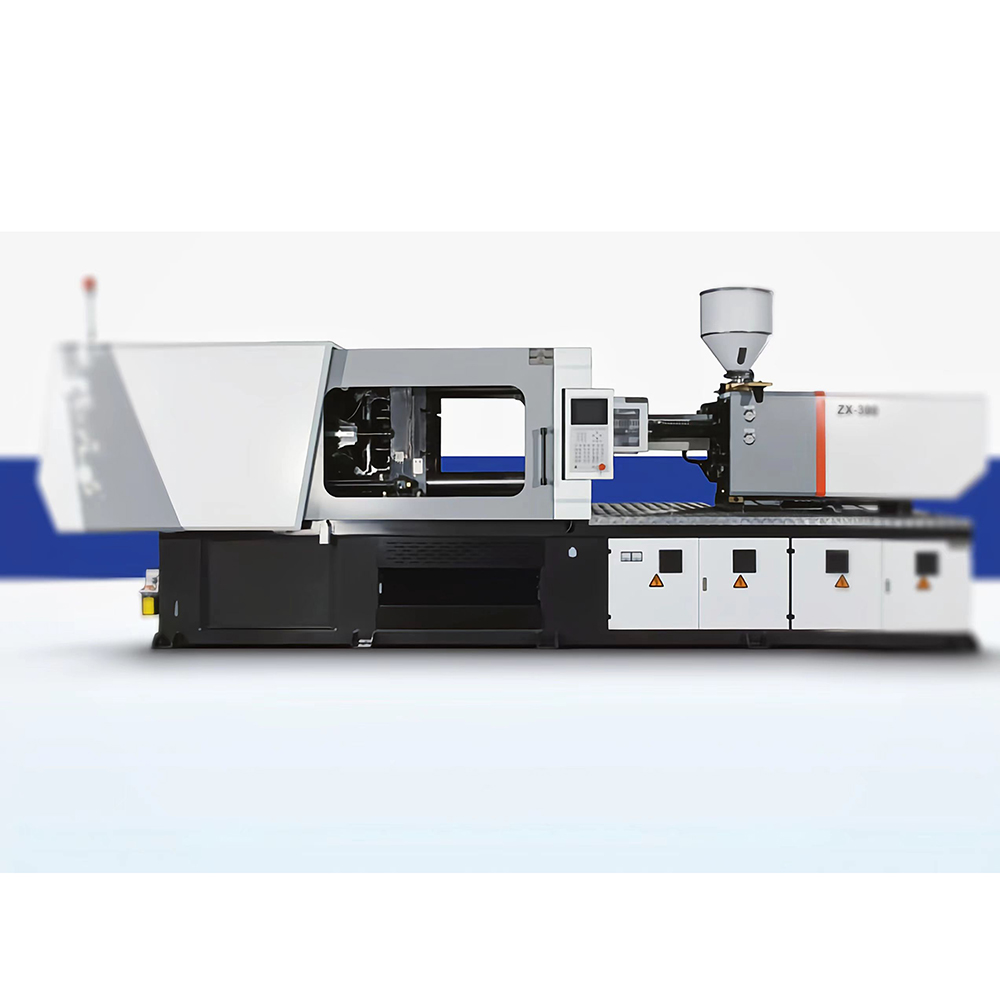

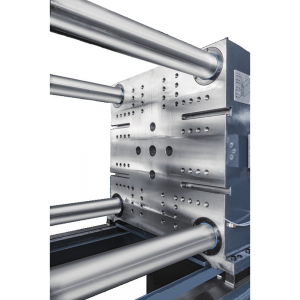

¡Revolucione su proceso de fabricación con nuestra máquina de inyección de plástico de última generación!

| Modelo | unidad | GT2-LS90 | GT2-LS120 | GT2-LS160 | GT2-LS200 | GT2-LS260 | GT2-LS320 | GT2-LS380 |

| Clasificación de tamaño internacional | 900-260 | 1200-350 | 1200-350 | 1600-550 | 2000-725 | 2600-1280 | 3200-1680 | 3800-1980 |

| UNIDADES DE INYECCIÓN | ||||||||

| Diámetro del tornillo | milímetros | 32 35 40 | 35 38 42 | 40 45 50 | 45 50 55 | 55 60 65 | 60 65 70 | 65 70 75 |

| Volumen de disparo teórico | cc | 125 149 195 | 164 193 236 | 251 318 393 | 350 432 523 | 630 749 879 | 820 962 1116 | 1045 1212 1392 |

| Peso teórico del disparo (PS) | gramo | 113 136 177 | 149 175 214 | 229 289 357 | 318 393 476 | 573 682 800 | 746 876 1016 | 951 1103 1266 |

| OZ | 4 4,8 6,3 | 5,3 6,2 7,6 | 8,1 10,2 12,6 | 11,2 13,9 16,8 | 20,2 24,1 28,2 | 26,3 30,9 35,8 | 33,6 38,9 44,7 | |

| Relación L:D del tornillo | L/D | 23 21 18,4 | 22,8 21 19 | 23,6 21 18,9 | 23,3 21 19,1 | 22,9 21 19,4 | 22,8 21 19,5 | 22,6 21 19,6 |

| Presión de inyección | MPa | 211 176 135 | 214 182 149 | 220 173 141 | 207 168 139 | 204 171 146 | 206 175 151 | 190 164 143 |

| Velocidad del tornillo | rpm | 195 | 200 | 190 | 170 | 130 | 170 | 170 |

| Capacidad de plastificación (PS) | kg/h | 34 44 62 | 41 60 68 | 58 80 108 | 78 103 142 | 96 121 153 | 154 186 233 | 186 281 331 |

| UNIDAD DE SUJECIÓN | ||||||||

| Fuerza de sujecion | kn | 900 | 1200 | 1600 | 2000 | 2600 | 3200 | 3800 |

| Luz diurna máxima | milímetros | 705 | 855 | 936 | 1010 | 1155 | 1250 | 1400 |

| Trazo de apertura del molde | milímetros | 320 | 410 | 446 | 490 | 525 | 580 | 655 |

| Tamaño de la platina | milímetros | 550 x 550 | 620 x 620 | 690 x 690 | 760 x 760 | 875 x 875 | 950 x 950 | 1060 x 1010 |

| Espacio entre barra de unión | 360 x 360 | 410 x 410 | 460 x 460 | 510 x 510 | 580 x 580 | 670 x 670 | 730 x 700 | |

| Espesor del molde mín./máx. | milímetros | 185~385 | 185~445 | 185~490 | 185~520 | 250~630 | 250~670 | 265~745 |

| Fuerza eyectora | kn | 31 | 42 | 42 | 49 | 67 | 77 | 111 |

| Carrera de eyección | milímetros | 100 | 100 | 130 | 140 | 160 | 180 | 205 |

| Número de eyectores | unidad | 4 + 1 | 4 + 1 | 4 + 1 | 4 + 1 | 12 + 1 | 12 + 1 | 12 + 1 |

| ENERGÍA/CALEFACCIÓN | ||||||||

| Motor de bomba | kilovatios | 11 | 11 | 15 | 18.5 | 22 | 30 | 37 |

| Presión del sistema hidráulico | AMP | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 | 17,5 |

| No de zonas de control de temperatura | unidad | 3+1 | 3+1 | 4+1 | 4+1 | 5+1 | 5+1 | 5+1 |

| Capacidad de calentamiento | kilovatios | 6 | 7 | 8.8 | 13 | 15.4 | 19.3 | 23.2 |

| Peso | tonelada | 3 | 4 | 5 | 6.5 | 9.2 | 13.5 | 16.3 |

| Capacidad del tanque de aceite | l | 220 | 270 | 345 | 425 | 530 | 565 | 665 |

| Dimensiones | MxMxM | 4,08x1,14x1,87 | 4.5x1.23x1.91 | 5.05x1.3x1.95 | 5.5x1.36x2 | 6.3x1.54x2.07 | 6,92x1,67x2,2 | 7,7x1,77x2,2 |

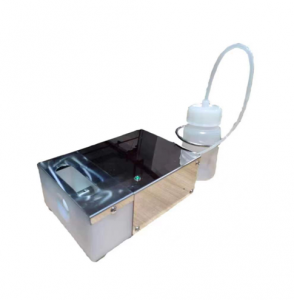

Los compuestos de PVC para anestesia y circuito respiratorio se refieren a los materiales de PVC especializados utilizados en la producción de dispositivos médicos relacionados con la anestesia y el cuidado respiratorio.Estos compuestos están formulados para cumplir con los requisitos y demandas específicos de estas aplicaciones.Los compuestos de PVC para anestesia se utilizan en la fabricación de diversos equipos utilizados durante los procedimientos de anestesia, como máscaras de anestesia, bolsas respiratorias, tubos endotraqueales y catéteres.Estos compuestos están diseñados para ser flexibles pero resistentes, lo que permite un fácil manejo y manipulación durante los procedimientos.También están formulados para ser biocompatibles, lo que garantiza que no causen reacciones adversas cuando entren en contacto con los tejidos o fluidos del paciente.Los compuestos de PVC para circuitos respiratorios, por otro lado, se utilizan en la producción de equipos de terapia respiratoria, incluidos tubos de ventilador, máscaras de oxígeno, kits de nebulizadores y válvulas de respiración.Estos compuestos deben poseer una excelente flexibilidad y resistencia a la torsión, ya que a menudo están sujetos a dobleces y torsiones repetidas.También están formulados para ser compatibles con los gases respiratorios que se administran y no deben contribuir a una resistencia adicional ni obstaculizar el flujo de gas.Tanto los compuestos de PVC para el circuito respiratorio como para la anestesia están diseñados con un estricto control de calidad y cumplen con los estándares y regulaciones de la industria médica para garantizar la seguridad y la eficacia.Los fabricantes tienen en cuenta factores como la biocompatibilidad, la durabilidad, la resistencia a productos químicos y desinfectantes, así como la facilidad de fabricación.Vale la pena señalar que, si bien el PVC se ha utilizado comúnmente en estas aplicaciones debido a sus propiedades deseables, han surgido preocupaciones con respecto a los posibles impactos ambientales y para la salud asociados con la producción, el uso y la eliminación de dispositivos médicos a base de PVC.Los investigadores y fabricantes están explorando activamente materiales y tecnologías alternativos para abordar estas preocupaciones. En resumen, los compuestos de PVC para anestesia y circuitos respiratorios son materiales especializados que se utilizan en la producción de dispositivos médicos para anestesia y cuidados respiratorios.Estos compuestos están cuidadosamente formulados para cumplir con los requisitos específicos de sus respectivas aplicaciones, garantizando seguridad, durabilidad y rendimiento.